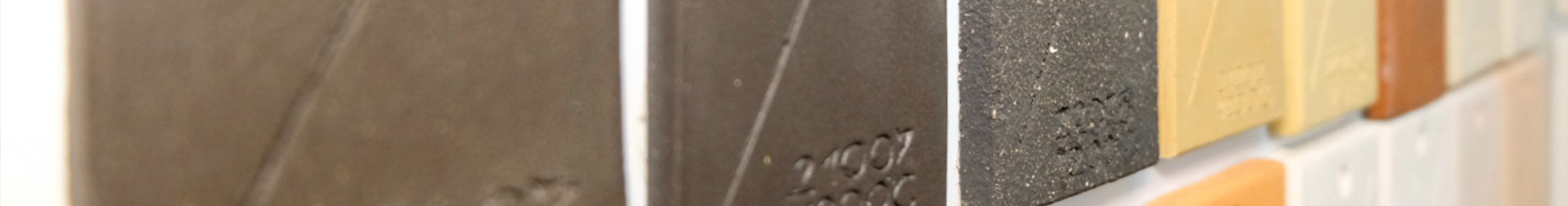

TONE / MASSEN

Die Wahl der Masse – Brennfarbe

Die Brennfarbe ist wichtig, wenn der Gegenstand nicht oder nur stellenweise glasiert wird. Kommt die Scherbenfarbe wegen eines völligen Glasur- oder Engobeüberzugs nicht zum Vorschein, ist immer eine weiße Masse zu empfehlen. Bei farbigen Tonen ist es ansonsten möglich, dass die Eigenfarbe des Tons durch die Glasuren durchscheint, oder sich die Farbe der Glasur verändert.

Natürliche Brennfarben sind weiß oder rot

roter Ton: durch natürliche Eiseneinlagerungen,

gelber Ton: durch natürliche Titaneinlagerungen

Durch Mischungen und mehr oder weniger starke Einlagerungen sind alle Zwischenfarben möglich, wie grau, rosa, orange, lederfarben, braun.

Künstlich erzeugte Brennfarben sind schwarz und braun (durch Zusatz von Manganverbindungen), sowie grau bis anthrazit (durch Zusatz von Chromverbindungen), alle anderen Farben werden durch Zusatz von Farbkörpern erzielt.

Die Brennfarbe intensiviert sich prinzipiell mit steigender Brenntemperatur und kann sogar völlig umschlagen, z. B. von rosa über gelb nach grau.

Brenntemperatur

Die angegebene maximale Brenntemperatur darf natürlich nicht überschritten werden.

Steinzeugmasse weiß Nr. 21211 – 22411 – 22211 – 22811

guter Glasursitz erst bei Temperaturen über 1100 °C, unschamottiert ab 1200 °C dicht, bis 1300 °C geeignet, hohe Schwindung bedeutet, dass Deformation nicht auszuschließen ist, die Farbe ist bei Dichtsinterung nicht mehr ganz weiß.

Steingut weiß Nr. 21206 – 22406 – 22206

Steingutmasse Nr. 6 ist immer porös, guter Glasursitz bei niedrigen Temperaturen unter 1100 °C, nur bis 1100 °C geeignet, geringe Schwindung bedeutet kaum Deformationen, immer weiß, da keine Dichtsinterung.

Frühsinternd weiß Nr. 21219 – 22219 – 22419

Frühsinternde Steinzeugmasse guter Glasursitz ab 1000 °C, unschamottiert dicht ab ~ 1070 °C, Masse bis 1150 °C geeignet, hohe Schwindung bedeutet Deformation nicht auszuschließen, Farbe bei Dichtsinterung nicht mehr ganz weiß

Frühsinternde Steinzeugmasse

Als Steinzeug wird jeder keramische Scherben bezeichnet, der nicht weiß wie Porzellan wird, aber dicht brennt. Weißbrennende Massen sintern üblicherweise erst ab ~ 1200 °C dicht. Unsere frühsinternde Steinzeugmasse Nr. 19 (21219) hingegen ist unschamottiert bereits ab etwa 1070 °C dicht, mit 25 % Schamotte (22219, 22419) ab ca. 1100 °C. Als einzige Masse lässt sie sich sogar mit 40 % grober Schamotte (22819) überhaupt dicht sintern, wofür es allerdings ~ 1140 °C bedarf.

Rakumasse / Kachelmasse Nr. 22810 – 22811

Diese Massen müssen eine besonders hohe Temperaturwechselbeständigkeit (TWB) zeigen. Dazu gehören alle Massen mit 40 % Schamotte-Anteil wie Nr. 11 (22811) weiß; Nr. 15 (22815) creme-gelb/grau. Da in diesem Bereich viel freigedreht wird, bieten wir beide Massen auch mit 40 % Schamotte der Körnung 0 – 0,2 mm (sf 0 – 0,2 40) an.

Grobe Aufbau- und Skulpturmassen Nr. 22810 – 22811 – 22809

Außer den üblichen Kachelmassen mit 40 % Schamotte Körnung 0 – 2,0 mm bietet Witgert fast alle Standardqualitäten auch mit 50 % Schamottekörnung 0 – 3,0 mm (sg 0 – 3) und die lederfarbene Masse Nr. 2 (22802) sogar mit 60 % Schamotte 0 – 5,0 mm (sg 0 – 5) an.

Diese Massen sind für besonders dickwandige und besonders große Gegenstände geeignet, da sie aufgrund der starken Schamottierung absolut unanfällig gegen Risse sind.

Handhabungsfehler von Massen und deren Vermeidung

Es sollen hier nur die Fehler besprochen werden, die in direktem Zusammenhang mit der Masse stehen. Auf reine Glasurfehler wird nicht eingegangen. Die meisten Handhabungsfehler können vermieden werden durch den Einsatz möglichst stark und grob schamottierter Massen, da diese Massen besser trocknen und mehr Spannungen ausgleichen können. Deshalb sollte man eine Masse immer so stark und so grob schamottiert wie möglich verwenden.

Brenntemperatur

Ein weiteres grundsätzliches Problem ist die digitale Temperaturanzeige eines jeden Brennofens: die meisten gehen falsch! Und so ist schnell die maximale Brenntemperatur einer Masse oder einer Glasur überschritten, dann kommt es zu Blasenbildung. Wenn die Temperatur zu niedrig ist, schmilzt die Glasur nicht richtig aus oder der Scherben wird nicht dicht. Aus diesem Grund sollte jeder Ofen hin und wieder “ausgekegelt” werden, also zur Kontrolle der Temperaturanzeige mit Segerkegel gebrannt werden.

Häufige Fragen

Kann man verschimmelte Masse noch verarbeiten?

Masse schimmelt nie!

Sie veralgt lediglich. Ausnahme: Paperclay (21411). Die Algen wachsen auf der Masse und sind ein Zeichen für Naturbelassenheit des Tones. Sie sind ohne jeden technischen Nachteil und der erfahrene Töpfer schwört auf diese Massen, da Veralgung ein Zeichen für gutes Durchmauken ist.

Ist Ton gesundheitsschädlich?

NEIN.

Der einzige Gefahrstoff in unseren keramischen Fertigmassen ist Quarz. Feinster Quarz, wie er im Ton vorkommt, kann Silikose (Staublunge) erzeugen. Dazu muss der Staubgehalt in der Luft aber so groß sein, dass man nur wenige Meter Sichtweite hat, und dieser Staub muss dann über Jahre hinweg eingeatmet werden. Die Berufsgenossenschaft für Glas und Keramik hat im gesamten Bundesgebiet seit mehreren Jahren keine neuen Fälle von Silikose mehr ausgewiesen. Alle anderen von uns verwendeten Rohstoffe sind nicht kennzeichnungspflichtig.

Wann ist Ton alt?

NIE.

Ton ist vor ~ 40 Millionen Jahren entstanden, da kommt es auf die eine oder andere Woche nicht mehr an.